链板输送机安装调试全流程

2025-06-12

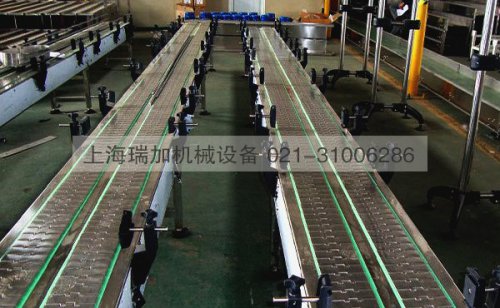

链板输送机作为工业生产中物料传输的关键设备,其安装与调试的规范性直接影响设备的运行效率、使用寿命及生产安全。本文将从前期筹备到最终验收,系统梳理链板输送机的标准化安装与调试流程,为工业现场操作提供专业指导。

一、安装前的全面筹备:奠定设备稳定运行基础

(一)场地规划与基础施工

安装场地需满足 “三通一平” 要求,即通路、通电、通水及地面平整。通过水准仪测量安装区域的水平度,确保基础平面误差不超过 ±3mm/㎡,对于重载型输送机,需浇筑 C30 以上强度的混凝土基础,预埋地脚螺栓的定位偏差应≤5mm。同时,根据设备布置图预留至少 1.5 米的检修通道,避免与周边设备产生空间干涉。

(二)部件清点与质量检验

建立详细的部件清单,逐一核对链板、链条、驱动装置、张紧机构等核心部件的型号规格。重点检查链板表面是否有裂纹、变形,链条滚子与套筒的配合间隙应≤0.1mm,链轮齿面粗糙度需达到 Ra6.3。对于电机和减速器,需查验出厂合格证及绝缘测试报告,定子绕组的绝缘电阻应≥50MΩ。

二、安装实施:精准装配确保机械精度

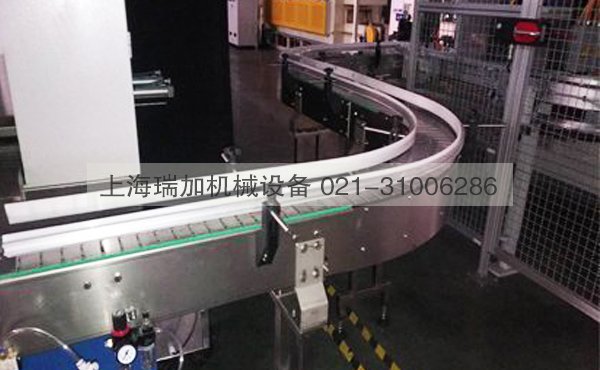

(一)机架主体安装工艺

采用 “三点定位法” 固定机架:先将驱动端机架用膨胀螺栓固定,以其为基准,通过激光准直仪调整从动端机架的同轴度,确保两端轴线偏差≤0.5mm/m。中间支撑梁的间距应根据链板宽度合理设置,对于 1000mm 宽的链板,支撑间距宜控制在 800-1000mm 之间,并用水平尺校准各横梁的平面度,误差不超过 ±1mm。

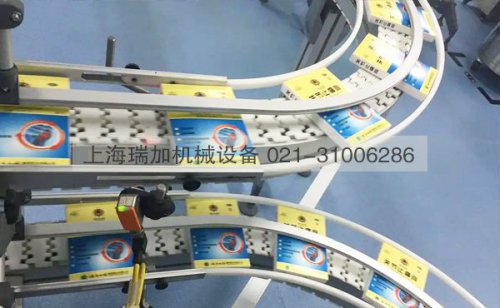

(二)传动系统精密装配

链条安装时,需先将张紧装置调至最小张力位置,再将链条绕入驱动链轮与从动链轮。通过下垂量检测法调整链条张力:在两链轮中心位置,用手指按压链条,其下垂量应控制在中心距的 1%-2%(如中心距 2 米时,下垂量 20-40mm)。链板固定螺栓需采用防松螺母,拧紧力矩按材质区分:不锈钢螺栓为 30-35N?m,碳钢螺栓为 45-50N?m,并做好防松标记。

(三)动力与电气系统集成

电机与减速器的联轴器安装需使用百分表校准,径向圆跳动≤0.05mm,端面平行度偏差≤0.03mm。电气控制系统的布线应遵循强弱电分离原则,动力电缆与信号电缆间距≥300mm,控制箱需做 IP54 防护处理,接地系统采用独立接地极,接地电阻≤4Ω。急停按钮的响应时间应≤0.5 秒,确保紧急情况下快速停机。

三、调试流程:从空载到重载的性能验证

(一)静态机械电气检查

手动盘车转动链轮,观察链板运行轨迹,要求全程无卡滞,链板接缝处的高低差≤0.8mm。用塞尺检查各轴承端盖的密封间隙,应≤0.2mm。电气系统需进行模拟测试:按下启动按钮,观察各接触器动作顺序是否符合控制逻辑;触发过载保护装置,测试电机断电时间是否≤0.1 秒。

(二)空载试运行与精度调整

以 20% 额定速度启动设备,运行 30 分钟后逐步提升至 50% 额定速度。重点监测以下参数:电机温升≤40K,减速器噪音≤75dB,链板跑偏量≤5mm / 米。若出现跑偏,可通过调整从动滚筒的调偏螺栓(每次调整量≤1mm),使链板中心线与机架中心线偏差≤3mm。

(三)负载调试与性能优化?

按 30%、50%、80%、110% 额定载荷逐级加载,每个载荷段运行 2 小时。在满负荷状态下,需验证:输送速度稳定性(误差≤±1.5%),链条最大下垂量≤中心距的 3%,电机电流不超过额定值的 110%。对于倾斜输送工况,需测试物料在 15° 倾角下的止滑性能,确保物料无下滑现象。

四、验收标准与维护要点

(一)最终验收指标

设备运行时,链板接缝处的跳动量≤1.2mm,输送 10 米距离的累积偏差≤8mm。在额定载荷下连续运行 8 小时,各轴承温度≤70℃,减速器油池温度≤80℃。物料输送合格率需达到 99.5% 以上,无明显堆积、洒落现象。

(二)日常维护规范

建立设备维护台账,每运行 500 小时需检查:链条伸长量(超过原长度的 3% 时需更换),螺栓松动情况(使用扭矩扳手复紧),润滑系统油量(食品级润滑剂需每周补充)。对于腐蚀性环境,需每季度对不锈钢部件进行钝化处理,碳钢部件补涂防腐漆。?

链板输送机的安装调试是一项系统性工程,需严格遵循机械精度标准与电气安全规范。通过科学的流程管控与精细的参数调整,不仅能确保设备高效运行,更能为生产线的连续稳定生产提供坚实保障。在实际操作中,建议结合设备厂家的技术手册与现场工况特点,制定个性化的安装调试方案,以实现设备性能的最大化发挥。